新闻资讯

手机:13522226258

地址:北京朝阳区

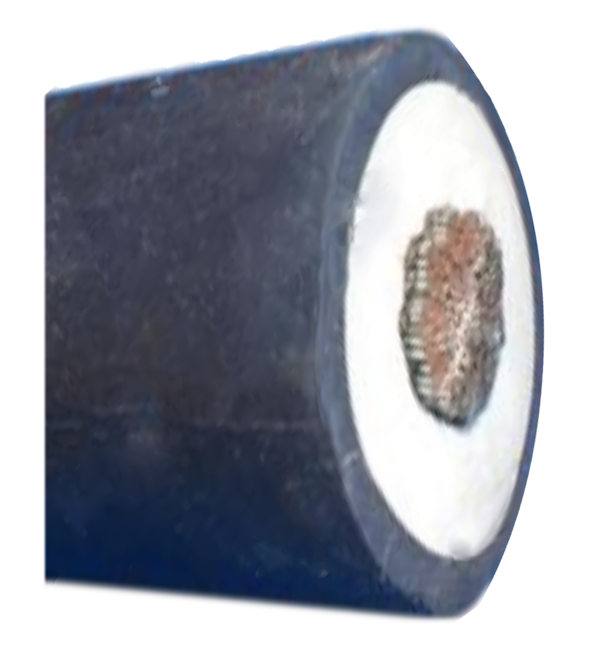

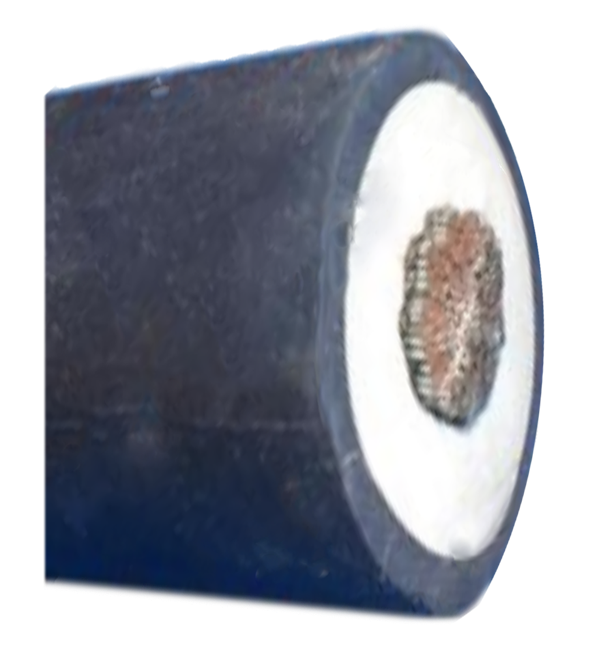

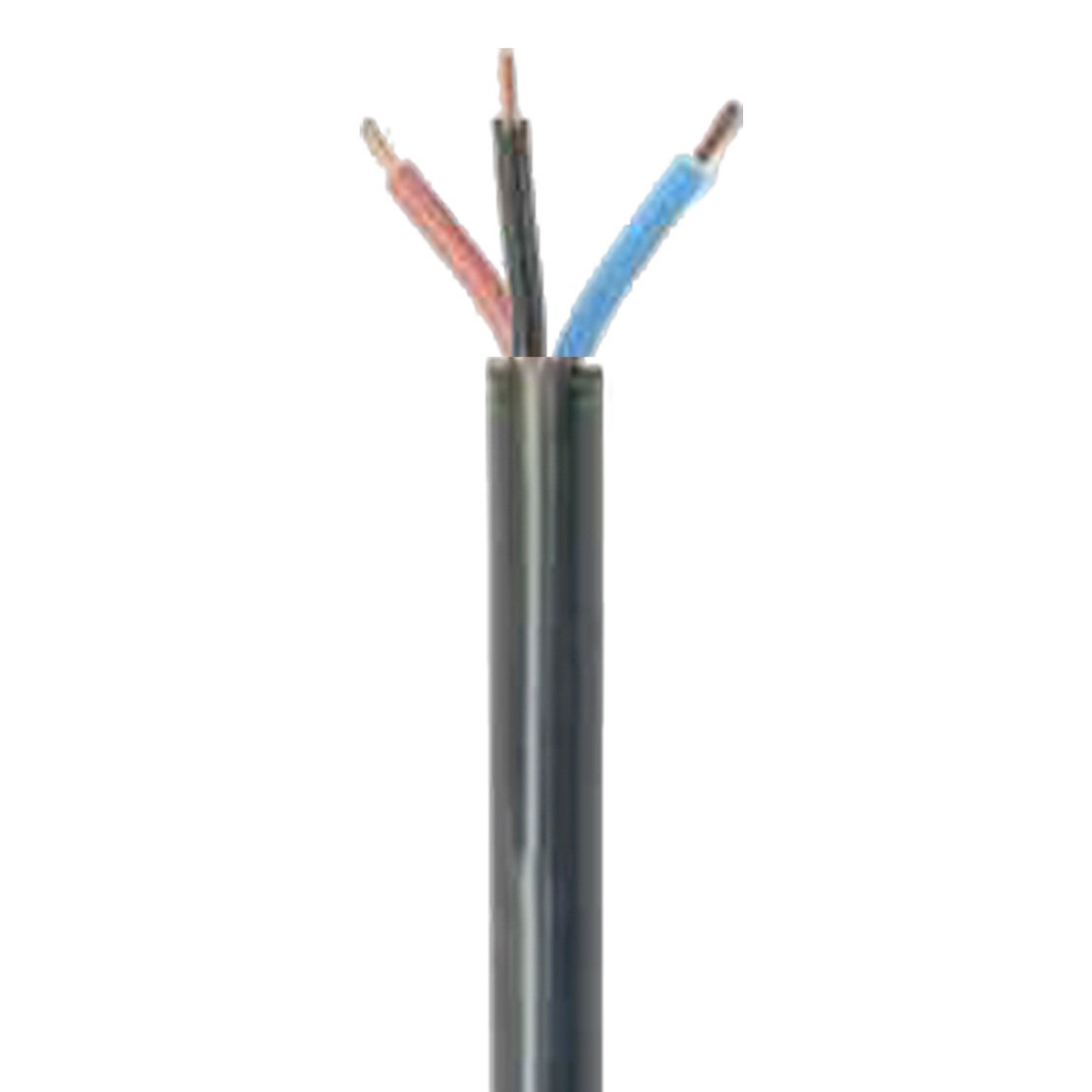

橡胶电线电缆生产工艺:挤出、硫化

橡胶电线电缆的生产工艺中,挤出和硫化是两个核心环节,具体流程及要点如下:

1. 挤出工艺

挤出是将橡胶材料通过挤出机成型为电缆绝缘或护套层的过程,主要步骤包括:

混炼胶准备:橡胶与配合剂(硫化剂、促进剂、防老剂等)经密炼机混炼均匀,制成适合挤出的胶料。

挤出机参数控制:

温度:根据橡胶类型(如NR、EPDM、CR等)设定机筒、螺杆和机头温度(通常80~120℃),避免焦烧或塑化不良。

螺杆转速:调整转速以控制挤出速度与压力,确保胶料均匀流动。

模具设计:选择适合电缆外径的模具,保证挤出厚度均匀、表面光滑。

冷却定型:挤出后通过水槽或风冷快速冷却,防止变形。

2. 硫化工艺

硫化是通过交联反应赋予橡胶弹性、耐热性和机械强度的关键步骤,分为连续硫化(如盐浴、蒸汽)和非连续硫化(如烘箱):

连续硫化(CV):

盐浴硫化:电缆通过高温熔融盐浴(200~250℃),硫化速度快(数十秒至几分钟),需后续清洗盐分。

蒸汽硫化:饱和蒸汽管道中硫化,温度150~200℃,适用于厚壁电缆。

非连续硫化:

烘箱硫化:分批硫化,温度140~160℃,时间较长(几十分钟至数小时),适合小批量生产。

硫化条件控制:需精确控制温度、时间及压力(如有),避免欠硫(性能不足)或过硫(脆化)。

关键注意事项

材料选择:橡胶类型(如耐油CR、耐高温SIR)直接影响挤出和硫化参数。

工艺衔接:挤出后需及时硫化,防止胶料停放过久导致焦烧或污染。

缺陷防控:气泡、表面粗糙等可通过真空挤出、优化硫化曲线解决。

典型工艺流程示例

混炼胶制备 → 挤出成型 → 冷却 → 连续硫化(盐浴/蒸汽) → 水洗干燥 → 收卷/成缆

通过精准控制挤出和硫化参数,可确保电缆的电气性能、机械强度及耐久性满足标准要求(如GB/T 5013、IEC 60245)。